Outra classificação

Para alguns, são feitos tipos especiais de elementos. O que é um flange especial? Trata-se do mesmo hardware, mas para tornar o trabalho mais conveniente, seu design foi ligeiramente modificado. Eles também podem ser soldados, soltos, fundidos, roscados. Somente neles os sulcos são cortados ou as projeções são soldadas. Para a sua fabricação, primeiro, são desenvolvidos desenhos especiais e moldes são fundidos. Esse hardware é feito por encomenda das empresas.

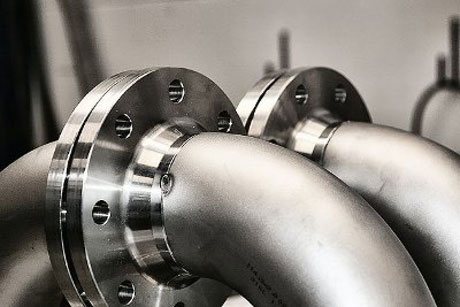

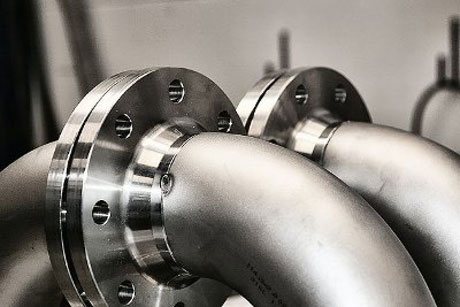

À distância, grandes e longos dutos principais (gás, água, óleo, vapor) parecem ser linhas sólidas e contínuas. Mas vale a pena chegar mais perto, e as juntas dos canos ficam perceptíveis. É aqui que está a resposta à pergunta sobre o que é flanges. Eles são diferentes: redondos e quadrados, soldados planos de aço ou flanges de colar de aço. Mas todos são muito importantes para garantir a segurança dos dutos.

Fabricação de flange

Vários graus de aço são usados para a fabricação: 13XFA, 20 / 09G2S, 12X18H10T, 15X5 M e outros. Além disso, podem ser de aço ou inoxidável. A tecnologia utilizada é diferente. Os fabricantes usam forjamento, estampagem, fundição. Para cada método, equipamentos e formulários especiais são usados. Ao lançar seus produtos, os fabricantes verificam cuidadosamente sua qualidade. Aplicando testes especiais em seu trabalho, os funcionários do Departamento de Controle de Qualidade verificam sua resistência e confiabilidade. Os flanges também são testados quanto à resistência à umidade.

O que é isso? Por serem fixadores e envolvidos na união de peças metálicas que podem entrar em contato com a água, é importante que não sofram corrosão. É por isso que ligas de metal à prova d'água são usadas.

Os fabricantes geralmente cobrem a superfície do flange com uma camada protetora adicional.

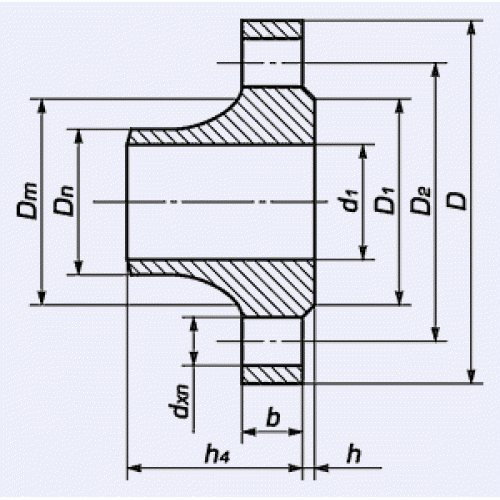

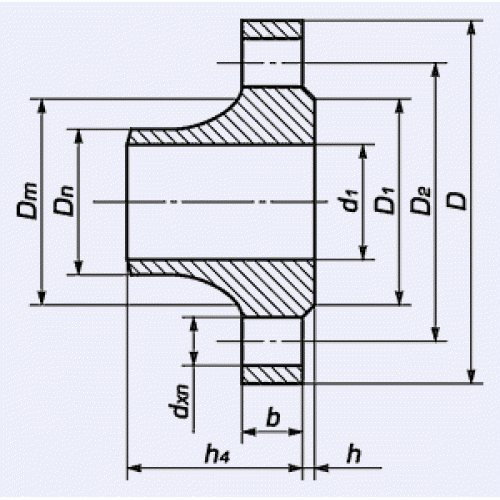

Altura de projeção

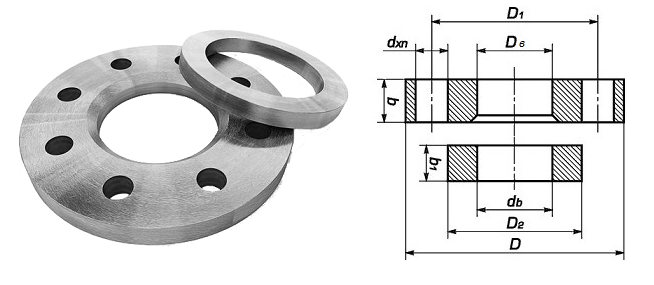

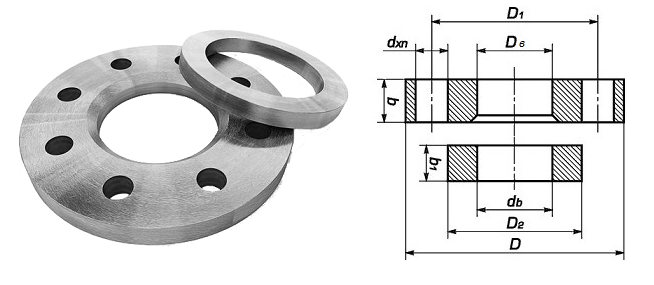

Se você olhar o desenho de um flange de aço, verá que há vários parâmetros, incluindo a altura da saliência. É designado pelas letras H e B, pode ser medido em todos os tipos de produtos, exceto aquele que possui junta sobreposta. O seguinte deve ser lembrado:

- os modelos com classe de pressão 150 e 300 terão altura de protuberância de 1,6 mm;

- os modelos com classe de pressão 400, 600.900.1500 e 2000 têm altura de ombro de 6,4 mm.

Com saliência e depressão

No primeiro caso, fornecedores e fabricantes de peças levam em consideração a superfície da saliência, no segundo caso, a superfície da saliência não está incluída no parâmetro especificado. Em brochuras parciais, esses números podem ser citados em polegadas, onde 1,6 mm é 1/16 polegada e 6,4 mm é ¼ polegada.

Pressão de operação

É a pressão com a qual um líquido (gás, vapor, etc.) é transportado pelo sistema. Conseqüentemente, quanto maior a pressão de trabalho no sistema, maiores serão as características de resistência, sendo necessário escolher os fixadores. Por sua vez, as características de resistência exigidas dos fixadores são garantidas pela escolha correta do material, modos de tratamento térmico, etc. Assim, na faixa de temperatura de -40 a + 400 ° C, e em pressões de até 100 kgf / cm2, recomenda-se o uso de fixadores de aço 35, enquanto um aumento de pressão de até 200 kgf / cm2 requer o uso de fixadores de aço 20X13.

Flange - wikipedia de fotos

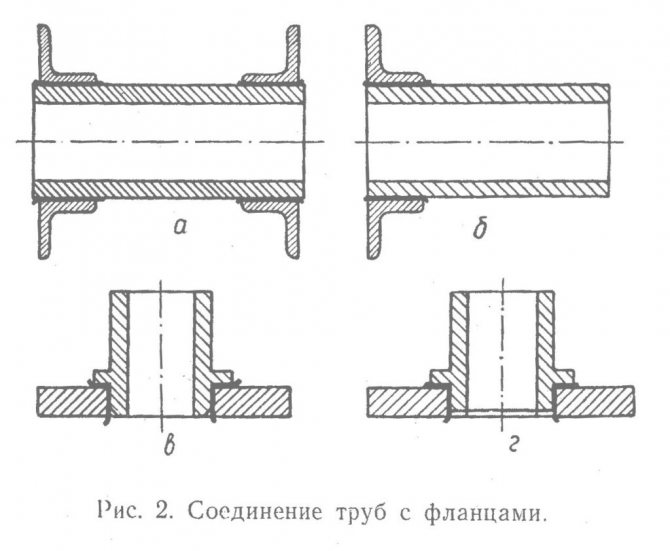

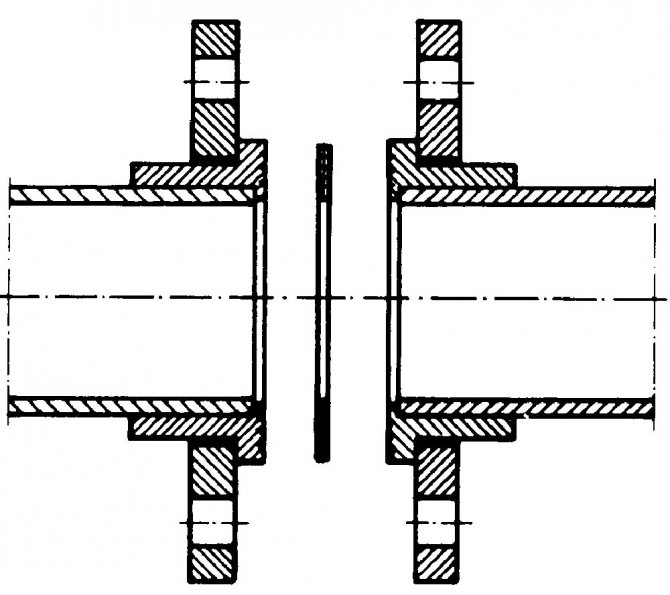

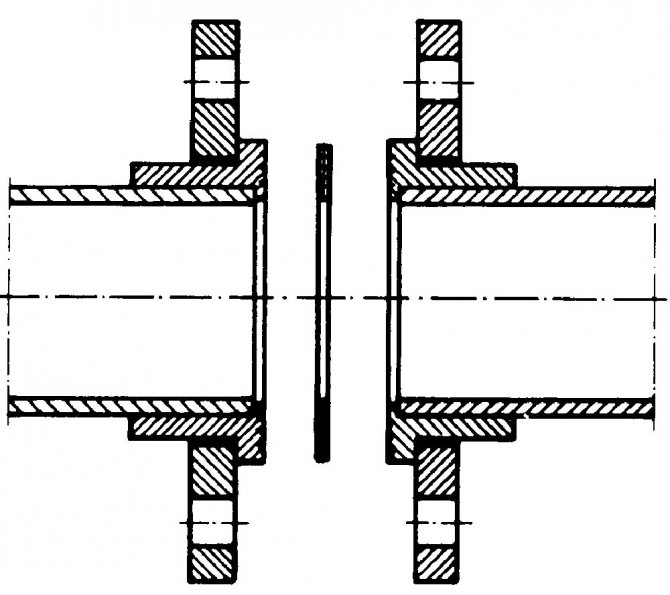

Conexão do flange do tubo de gás Tubo flangeado, flange cego, O-ring.

Um flange (do alemão Flansch) é uma peça plana quadrada, redonda ou outra forma com orifícios para parafusos e vigas, servindo para um forte (nós de estruturas de construção longas, por exemplo, treliças, vigas etc.) e um conexão de tubos, acessórios de dutos, tubos de conexão uns aos outros, a máquinas, aparelhos e recipientes, para conectar eixos e outras peças rotativas (conexão de flange).

Tubos e acessórios para dutos

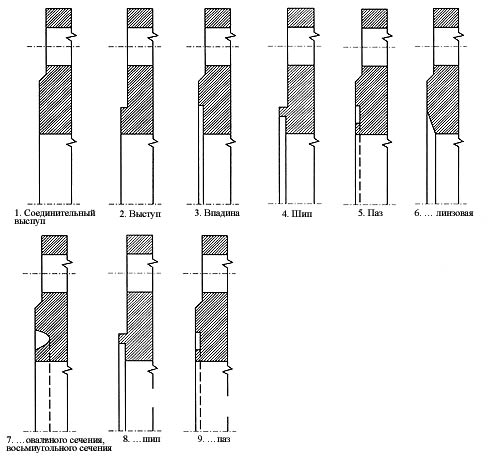

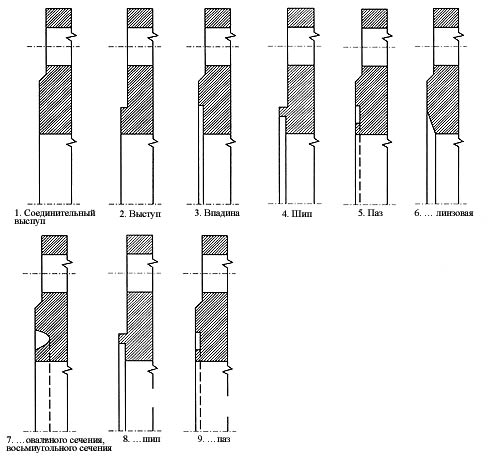

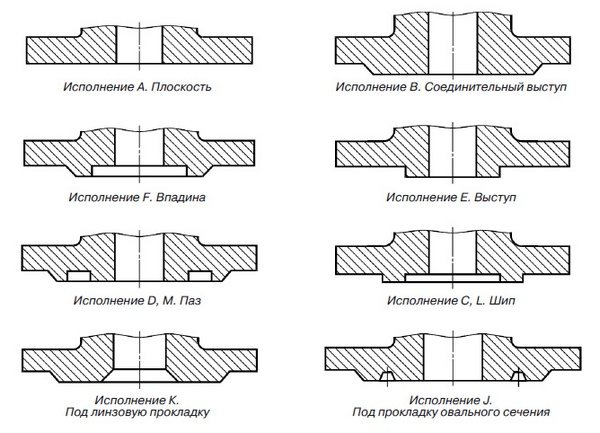

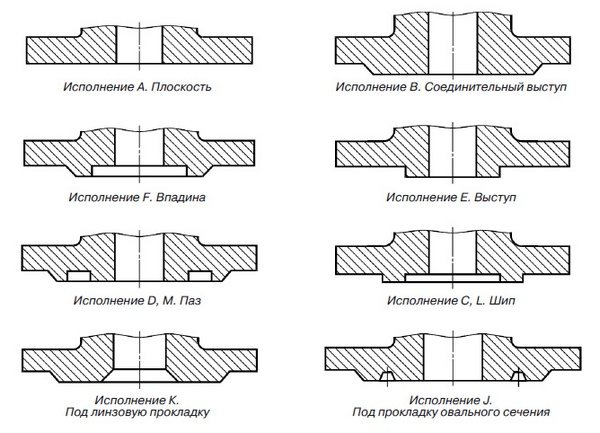

Os flanges são usados em pares (conjunto).O projeto dos flanges de acordo com GOST 12820-80 e GOST 12821-80 é regulado pelo GOST 12815-80 e depende da pressão de trabalho para a qual o flange ou conexão do flange é calculado:

- Execução 1 - com uma saliência de conexão.

- Execução 2 - com saliência.

- Execução 3 - com uma cavidade.

- Execução 4 - com um espinho.

- Execução 5 - com uma ranhura.

- Execução 6 - para uma junta de lente.

- Execução 7 - para gaxeta de seção oval.

- Execução 8 - com ponta para junta fluoroplástica.

- Execução 9 - com ranhura para junta fluoroplástica.

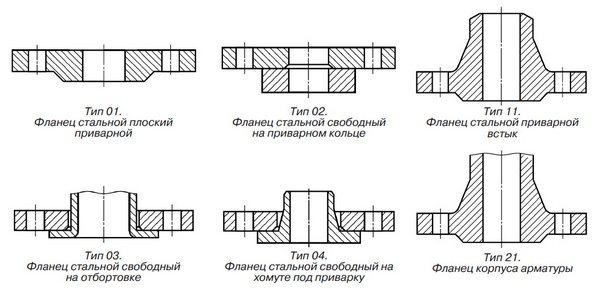

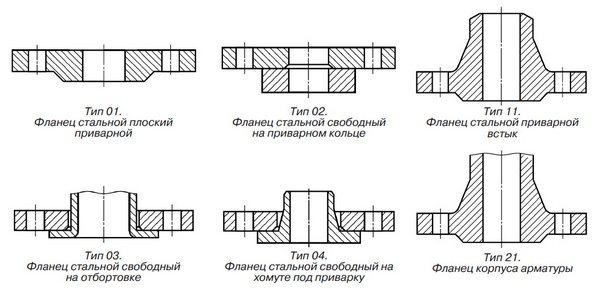

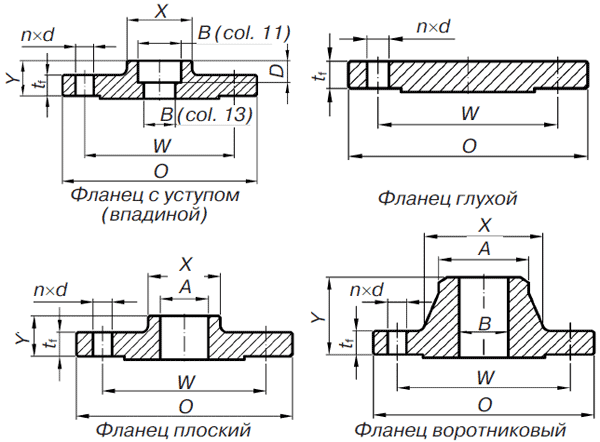

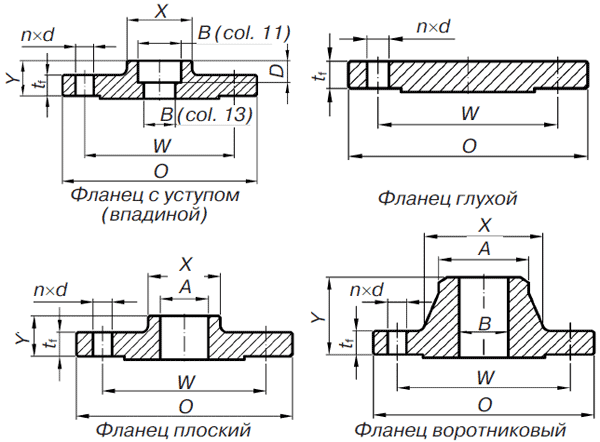

Os flanges diferem em tipos: planos, flanges de colar, livres no anel soldado, flanges de vasos e aparelhos.

As normas russas regulam a pressão do meio de oleodutos e peças de conexão, bem como flanges de conexão de acessórios, peças de conexão de máquinas, tubos ramificados de aparelhos e tanques para uma pressão nominal de Pi de 0,1 a 20,0 MPa (de 1 a 200 kgf / cm2)

Métodos comuns de fabricação de flange:

Um método produtivo de fabricação de flanges é a estampagem de flanges em matrizes fechadas, este método torna possível a produção de flanges de até DN 700 PN 2,5 MPa. Flanges de diâmetro maior são feitos de anéis laminados ou por métodos CESL.

O custo de produção de flanges planos com diâmetro até DN 2200 permite reduzir o corte de tiras de chapa, seguido de aquecimento e laminação em dispositivo de dobra de flange. Para este método, a detecção ultrassônica de falhas em costuras soldadas é obrigatória. Esta tecnologia permite reduzir o custo de produção em 50-70%, ao contrário da fabricação de flanges a partir de uma chapa maciça.

Recentemente, em conexão com a transição de muitas empresas russas para equipamentos fabricados de acordo com os padrões americanos e alemães (ANSI / ASME, DIN / EN), há uma necessidade de flanges de "transição" não padronizados. Nos flanges "transitórios", a superfície de conexão é feita de acordo com o padrão de importação, e a parte "colar" (saia) do flange de acordo com GOST (para o tamanho russo dos dutos).

Tamanhos padrão de flange plana

Os parâmetros exatos de todos os tamanhos padrão de flanges, dependendo da pressão nominal, são apresentados no GOST 12820-80. Os tamanhos básicos variam nas seguintes faixas:

- diâmetro interno do furo: de 10 mm a 1000 mm;

- diâmetro externo: de 75 mm a 1175 mm;

- maior espessura: de 8 mm a 25 mm;

- peso nominal: de 0,25 kg a 52,58 kg.

Construção civil

Para conectar estruturas de edifícios individuais de pequeno porte em estruturas enormes inteiras, por exemplo, treliças, vigas, etc., conexões de flange aparafusadas com os seguintes perfis são usadas nos nós de estruturas alongadas [1]:

- perfil aberto - vigas T, vigas I, cantos emparelhados;

- perfil fechado - tubos redondos e quadrados.

org-wikipediya.ru

Geometria e gravidade específica dos produtos

Um parâmetro importante que determina a geometria é o furo nominal dos produtos. Como já observado, é denotado pelas letras “DN” e possui indicadores de 10 a 200. Isso diz respeito à escolha da peça necessária: quando o usuário conhece DN, todas as outras dimensões são atribuídas ao flange automaticamente. Por exemplo, para um modelo DN 50, a altura do recuo será 57-59; DN 80 esta figura é 89-91 e DN 100 - 108-110, onde a primeira figura indica o diâmetro interno do tubo ou ramal e a segunda indica o diâmetro externo.

Desenho de flange plana

Outro indicador importante é o peso dos flanges. Depende não só do volume, tamanho e altura, mas também da sua geometria, material de fabricação. Vale a pena dar um exemplo: um flange de acordo com GOST 12820-80 com DN 100 de um tipo plano tem um peso de 2,85 kg, enquanto um flange do mesmo diâmetro, mas de um tipo de colar de acordo com GOST 12821-80, tem um peso de 4,4 kg. Conclui-se que as flanges do colar são mais pesadas do que as peças planas.

Recursos de projeto de flange

Na Rússia, são usados três tipos de flanges de conexão de dutos, que diferem estruturalmente. Os parâmetros são definidos por GOSTs.A classificação típica de flanges de aço usada está incluída em vários padrões:

- GOST 12820-80 é usado para peças soldadas planas. O elemento é “colocado” no tubo com posterior fixação por soldagem. A ligação é feita com duas costuras na junta. A instalação é trabalhosa, mas fornece um encaixe particularmente confiável.

- GOST 12821-80 é usado para padronizar peças soldadas de topo (outro nome é flange de colar). Ao montar a conexão, a extremidade do tubo e o colar da parte principal são unidos. Para um posicionamento forte das peças, a soldagem é realizada com uma única costura.

- GOST 12822-80 é usado para peças livres no anel. O pacote inclui um elemento adicional - um anel com diâmetro igual ao do flange. O design é caracterizado pela facilidade de instalação, sendo efetivamente utilizado em locais de difícil acesso. O tipo de conexão é usado quando reparos frequentes são necessários. A peculiaridade da instalação consiste na soldagem do anel com a colocação livre do flange, que pode ser facilmente girado no tubo.

Com menos frequência, é usada a padronização de GOSTs, adotada para flanges roscadas, tipos de isolamento para dutos submarinos e outros. Essas formas de conexões de tubos têm um propósito especial e são raras.

Como parte dos requisitos de GOSTs, os recursos e parâmetros para cada tipo de flange são determinados:

- Passe condicional.

É medido em milímetros e indica a diferença de diâmetros entre a conexão e o tubo. Os parâmetros não correspondem e são importantes para flanges planos de aço e elementos com anel soldado. Para tipos de colar de peças de conexão, este parâmetro é irrelevante. Para a passagem nominal, o símbolo DU é utilizado utilizando os índices A e B, onde a letra A significa o diâmetro da peça, e B significa tubos, expresso em milímetros.

- A fileira de buracos.

O parâmetro define a diferença nas dimensões entre os orifícios de conexão. Em alguns casos, diferentes parâmetros de diâmetros expressos em milímetros são usados para os furos. As peças são fabricadas usando o padrão da Linha 2 padrão.

- Pressão condicional.

O indicador expressa a pressão máxima permitida capaz de suportar a conexão sem a ocorrência de vazamentos e destruição. O parâmetro é influenciado pelo tipo de peça, material de fabricação, diâmetro, largura da superfície de contato. Os parâmetros físicos e sua influência no indicador de pressão máxima são estabelecidos por GOST. Ao usar os dados, as diferenças na dimensão da designação de pressão são levadas em consideração.

- Temperatura de trabalho.

O parâmetro é necessário para determinar o valor limite de pressão. A interdependência física da pressão e da temperatura do líquido transportado deve ser levada em consideração ao passar meios de alta temperatura através dos tubos. A interpolação linear calculada influencia as capacidades de conexão dos flanges, que são reduzidas com o aumento das temperaturas de operação. Os GOSTs estabelecem a relação entre temperaturas e pressão para cada tipo de flange.

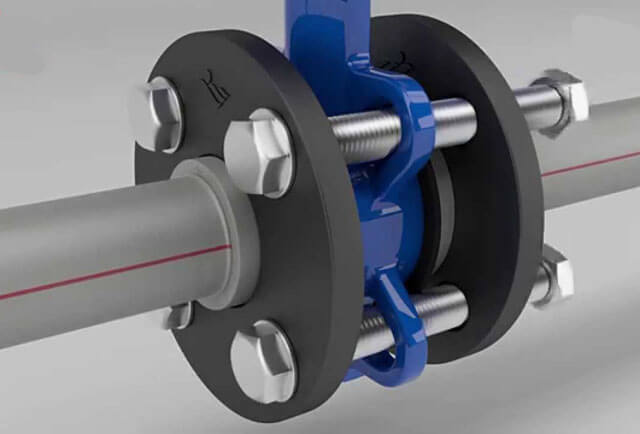

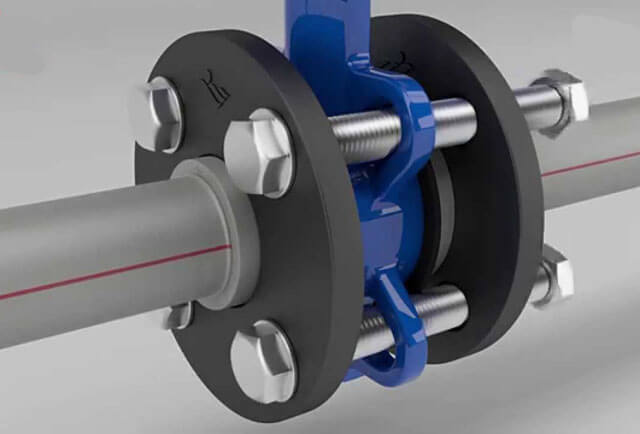

O que são flanges

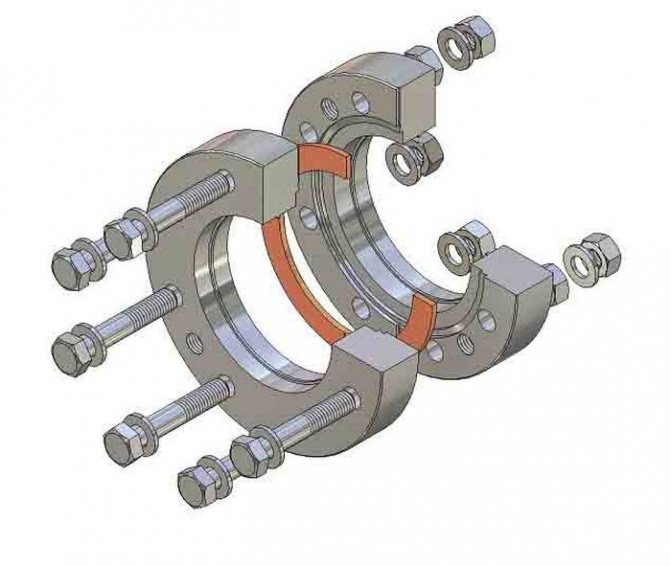

Eles geralmente são usados em pares. Em termos simples, é um prendedor redondo ou quadrado no qual um tubo ou outro elemento de tubulação é inserido. O próximo tubo é inserido no outro flange, após o qual os dois fixadores são aparafusados. Para isso, um grande número de furos é fornecido ao longo do perímetro externo da peça. Outros tipos de produtos são colocados na ponta do tubo. A junção do tubo e do flange é soldada. Assim, é um elemento de conexão para dutos, tanques, vasos, poços, instrumentos, etc. Para isso, também é necessário selecionar os fixadores de flange corretos (parafusos, porcas, arruelas, pinos), cujo tipo e resistência dependem diretamente da mesma pressão, temperatura e tipo do meio transportado.

Aplicações de flange

O flange em si não é um elemento de conexão: sua função é apoiar os parafusos de fixação e garantir o aperto dessa junta. Como elementos de travamento ou conexão, os flanges são usados nas comunicações do sistema de habitação e serviços comunitários, na indústria de petróleo e química, na indústria de combustível e gás. Uma conexão de tubo flangeada suficientemente forte e durável também é usada para instalação em um sistema de instrumento de medição. Várias tecnologias e tipos de materiais usados para a fabricação de flanges tornam possível operar com sucesso até mesmo sistemas que conduzem fluidos agressivos sob alta pressão.

Tubulação de aço flangeada

Para a instalação de dutos, costuma-se usar discos do mesmo material dos elementos principais. Isso garante uniformidade da carga e protege contra danos aos elementos como resultado de quedas de temperatura nas costuras de materiais com condutividade térmica diferente. Consequentemente, a conexão de flange de tubos de polietileno é feita em uma unidade semelhante, mas para tubos de aço pode ser usada uma flange feita de ferro fundido, alumínio, latão, bronze. No entanto, o líder é o estilo carbono - um material barato, fácil de trabalhar e prático.

Descrição das conexões de flange isolante, finalidade IFS.

Uma junta de flange isolante é uma estrutura freqüentemente usada em dutos, consistindo em três flanges, entre os quais uma gaxeta de paronita PON-B é usada como um selante isolante. Os flanges são conectados entre si por meio de pinos, que por sua vez também são isolados do flange por meio de buchas de fluoroplástico. O projeto de conexão de flange isolante também inclui três parafusos para conectar instrumentos elétricos.

Uma junta de flange isolante é um elemento de tubulação projetado para proteger a tubulação de correntes parasitas - a chamada corrosão eletroquímica. O problema da corrosão eletroquímica é agudo na operação de dutos subterrâneos. Correntes parasitas, penetrando em tubos que não possuem isolamento confiável, são seguras na entrada, mas criam uma zona anódica perigosa na saída, na qual o metal é gradualmente destruído sob a influência de uma corrente elétrica. Posteriormente, podem surgir fissuras no sistema, o que pode levar a vazamentos e acidentes no sistema de dutos.

Na produção de IFS, placas de aço 09g2s, juntas e buchas feitas de fluoroplástico, hardware de aço 40x (de acordo com GOST 12816) são usadas.

Casos em que o IFS está instalado:

• nos ramais das seções do oleoduto do oleoduto principal;

• perto de objetos de fontes prováveis de correntes parasitas, tais objetos podem ser subestações de energia, depósitos de bonde, bases de reparo;

• ao instalar a tubulação, se suas partes forem feitas de metais diferentes;

• desconectar uma tubulação isolada de várias estruturas potencialmente perigosas ou na entrada de tais instalações;

• na saída do sistema de dutos do território do fornecedor e na sua entrada no território do consumidor;

• em seções verticais acima do solo de entradas e saídas de pontos de distribuição de gás e estações de distribuição de gás.

Uma conexão de flange isolante é feita de dois flanges fabricados de acordo com GOST 12820-80 ou GOST 12821-80.

Em um projeto em que flanges de acordo com GOST 12820-80 são usados, os tubos de aço são soldados aos flanges para garantir a montagem não separável das conexões. Isso permite a soldagem de juntas sem medo de superaquecimento, perda de estanqueidade ou perda das propriedades de isolamento elétrico.

Requisitos gerais para o reparo de conexões de flange de equipamentos e tubulações ac

Reparos ou outros trabalhos (incluindo soldagem) com juntas destacáveis de equipamentos e dutos sob pressão não são permitidos, exceto para operações especiais para recarga remota de conjuntos de combustível sem desligar o reator usando máquinas ou mecanismos especiais.

Ao realizar trabalhos de reparo relacionados à descompressão de equipamentos e dutos, devem ser tomadas medidas para evitar a contaminação de cavidades internas ou a entrada de objetos estranhos nas mesmas.

A vedação de juntas destacáveis de equipamentos e tubulações deve ser realizada de acordo com as instruções de produção, usando uma ferramenta especial que exclui a possibilidade de criar tensões inaceitáveis nos fixadores. Os valores de aperto para pinos com extração controlada devem ser formalizados por atos e inseridos em formulários especiais.

O reparo de flanges e acessórios do duto consiste em

na eliminação de defeitos nas superfícies de vedação (espelhos), eliminação da ovalização dos furos dos pinos e substituição dos pinos quebrados ou defeituosos por novos.

Após a desmontagem, os espelhos de flange são limpos de juntas antigas, grafite e vestígios de corrosão para um brilho metálico. A limpeza é feita com raspador. A limpeza da superfície dos espelhos é verificada quanto a arranhões e golpes do raspador.

Após desmontar os flanges, certifique-se de trocar as gaxetas. Você não pode colocar uma junta velha, mesmo que sua condição seja completamente satisfatória.

Defeitos únicos profundos formados no espelho de flange como resultado de sua destruição por um jato de vapor ou água quando a gaxeta é danificada (sulcos de erosão), bem como vários cortes e cavidades, são eliminados por fusão elétrica com seleção preliminar do defeito mecanicamente. Os locais de soldagem são limpos e lixados.

A retificadora de flange e a ferramenta de lapidação são mostradas em FIG. 11,9

Página 1

O paralelismo dos flanges é determinado medindo-se as lacunas entre os flanges ao longo de seu perímetro usando um calibrador de folga. A verificação do grau e uniformidade de aperto dos pinos é realizada medindo seu alongamento com um micrômetro ou indicador. Para cada 100 mm do comprimento do pino, uma extensão de 0 03 a 0 - 15 mm é permitida. O aperto final das porcas de todas as conexões de flange, incluindo as conexões das tampas com os corpos das válvulas, exceto para as conexões com gaxetas de metal, é realizado quando a tubulação é aquecida antes do comissionamento a uma pressão não superior a 0 4 - 0 5 MPa. A conexão bigode é soldada, se necessário, na sequência a seguir, conforme mostrado na Fig. 4,4. Ao mesmo tempo, antes do início da soldagem no bigode, devem ser realizados todos os testes necessários do produto, verificada sua operabilidade e excluída a necessidade de corte e re-soldagem. Na soldagem de bigode, as peças a soldar devem ser comprimidas pela força especificada na documentação técnica, que pode ser assegurada quer apertando um determinado número de pernos com o binário definido, quer utilizando equipamento especial para amarrar duas flanges. O bigode, via de regra, deve ser soldado pelo método do arco de argônio. Os requisitos para soldagem, controle da solda e sua posterior verificação devem estar de acordo com as instruções da documentação técnica de cada produto específico.

O paralelismo dos flanges é verificado usando um nível hidráulico ou um medidor de espessura. Neste caso, a válvula deve ser instalada com o flange inferior em um suporte horizontal.

O paralelismo das flanges entre si e as extremidades dos tubos é verificado com uma sonda. Ao mesmo tempo, verifique se não há folga entre as superfícies de rolamento do flange e as porcas. Nas condições de instalação, o desalinhamento da tubulação não deve ser eliminado pela quebra do eixo na conexão do flange. Ao preparar uma conexão de flange para instalação, primeiro, os flanges são laminados a partir dos tubos, depois a graxa conservante é lavada e a condição das roscas é verificada.Para a montagem das ligações flangeadas dos elementos da cablagem do tubo, os tubos são colocados e reforçados sobre suportes expostos, verificados e reforçados. Neste caso, uma folga mínima é deixada entre as extremidades dos tubos adjacentes, através da qual as lentes podem ser inseridas. Antes de colocar a lente no lugar, um ou dois pinos são pré-inseridos nos flanges. A lente, limpa com um pano limpo, é inspecionada e, se não houver danos, é instalada entre os dois flanges com um alicate especial. Depois de instalar a lente, os tubos são unidos e prendem completamente a lente entre as extremidades dos tubos com pinos.

O paralelismo das flanges do dispositivo durante a montagem é verificado com um calibrador de folga.

Desvios admissíveis de paralelismo de flanges ao montar conexões de flange a uma pressão operacional de até 16 tegs / sr1 devem ser: não mais que 0 2 mm para tubos com um diâmetro externo de até 108 mm e não mais que 0 3 mm para tubos com um diâmetro superior a 108 mm.

Desvios admissíveis de paralelismo de flanges ao montar conexões de flange a uma pressão de operação de até 16 kg / cm2 não devem ser superiores a 0 2 mm para tubos com um diâmetro externo de até 108 mm e não mais que 0 3 mm para tubos com um diâmetro de mais de 108 mm.

Desvios admissíveis de paralelismo de flanges e montagem de conexões de flange a uma pressão de operação de até 16 kgf / cm devem ser: não mais que 0,2 mm para tubos com um diâmetro externo de até 108 mm e não mais que 0,3 mm para tubos com um diâmetro de mais de 108 mm.

Na montagem da linha de óleo, é necessário: garantir o paralelismo dos flanges raspando ou nivelando-os aquecendo o tubo a uma temperatura de 300 - 400 C; instale juntas de papelão com um diâmetro interno 2 - 3 mm maior que o diâmetro interno do flange.

Ao montar os flanges, o paralelismo dos flanges deve ser garantido. Os valores dos desvios admissíveis (em mm) para cada 100 mm do diâmetro nominal da tubulação, dependendo da categoria da tubulação, são dados a seguir.

Na montagem de conexões de flange, desvios do paralelismo dos flanges são permitidos a cada 100 mm do diâmetro nominal; para tubulações da 3ª categoria - 0 1 mm, a 4ª categoria - 0 2 mm. Não é permitido endireitar a inclinação dos flanges quando eles são conectados apertando os parafusos ou prisioneiros, bem como eliminar a folga instalando espaçadores em cunha.

Devido à necessidade de alinhamento preciso dos elementos de comunicação e do paralelismo dos flanges para garantir seu correto aperto, a perpendicularidade dos eixos das conexões ou a observância do ângulo especificado são verificados por meio de gabaritos especiais feitos para enrijecimento da nervura de chapa de aço.

Os flanges são amplamente usados para conexão confiável e firme de tubos, eixos, várias peças giratórias e componentes de dispositivos e máquinas. A maneira mais comum de instalar um flange em um tubo é soldada.

Conexões de flange isolantes no gasoduto

Armazém central e área de montagem

pos. Ridge, st. Sputnik / st. Kurgan, 330-37-01, 246-53-78

LLC "Stroykomplekt" é um fabricante certificado de IFS (conexão de isolamento de gasodutos, conexão de flange de isolamento). O certificado de conformidade nº С-RU.АE56.В.00987 TP 0681219 foi emitido pelo organismo de certificação. Válido de 06/06/2011 a 05/06/2016. ...

É possível fazer um pedido especial para a fabricação de componentes e IFS (conexão de flange isolante, conexão isolante de gasodutos) com DN até 300.

IFS (junta de flange isolante), junta isolante de gasodutos) é uma conexão firmemente estanque de duas seções do gasoduto, que, por meio de uma junta eletricamente isolante e buchas, impede a passagem de corrente elétrica ao longo do gasoduto. IFS (conexão de flange de isolamento, conexão de isolamento de gasodutos) consiste em três flanges. Uma gaxeta de paronita PON-B foi usada entre eles como um selante-isolante. A conexão dos flanges é feita por pinos, que são isolados do flange por buchas fluoroplásticas.Três parafusos são fornecidos para conectar os instrumentos de medição elétricos no projeto IFS (conexão de flange de isolamento, conexão de isolamento de gasodutos).

Características técnicas:

Pressão nominal do meio (PN) 10, 16, 25 kgf / cm2 Temperatura do meio: de -30 a 250 ° С Resistência a uma tensão de 1 kV, não inferior a 5 MΩ

Está em conformidade com o Certificado GOST 12816-80 No. ROSS RU.AYU96.B03259 datado de 12.04.05. Licença No. AYu96.B00415 datado de 07.05.01

Fig. 1 Conexão de flange isolante

Descrição técnica:

IFS (junta isolante de gasodutos, junta de flange isolante) é uma conexão firmemente estanque de duas seções do gasoduto, que, por meio de uma junta eletricamente isolante e buchas, impede a passagem de corrente elétrica ao longo do gasoduto. O projeto do IFS (conexão de isolamento de gasodutos, conexão de flange de isolamento) é mostrado na Fig. 1. IFS (conexão de isolamento de gasodutos, conexão de flange de isolamento) consiste em três flanges (pos. 1 e 3). A gaxeta de paronita PON-B (item 5) é usada como uma vedação entre eles. A ligação das flanges (pos. 1 e 3) é fixada por um perno (pos. 4), que está isolado da flange (pos. 1) por uma bucha fluoroplástica (pos. 2). Três parafusos (item 6) são fornecidos para conectar instrumentos de medição elétricos no projeto do IFS (conexão de isolamento de gasodutos, conexão de flange de isolamento).

Vantagens do flange soldado

As conexões de flange são um tipo de método de fixação destacável. O uso de discos metálicos permite, se necessário, desmontar a seção do duto para manutenção de rotina. Os flanges soldados, em contraste com as roscadas, fornecem maior confiabilidade de conexões e são uma forma economicamente viável de conectar tubos a outros produtos.

A instalação dos discos de flange e sua fixação ao tubo pode ser realizada por:

- soldagem a arco manual;

- semi-automático.

O resultado de melhor qualidade é fornecido pela soldagem por resistência. A conexão de flange é um método de montagem disponível. Uma ampla variedade de padrões e materiais com os quais os flanges são feitos permite que você selecione as melhores opções para uma conexão destacável de alta qualidade. Os flanges de soldagem são usados em todas as áreas da produção industrial.

Classes de pressão do flange

As peças fabricadas de acordo com os padrões Asme (Asni) são sempre caracterizadas por uma série de parâmetros. Um desses parâmetros é a pressão nominal. Neste caso, o diâmetro do produto deve corresponder à sua pressão de acordo com as amostras estabelecidas. O diâmetro nominal é indicado pela combinação das letras “У” ou “DN”, após o que há um número que caracteriza o próprio diâmetro. A pressão nominal é medida em "RU" ou "PN".

Desenho de flange com várias designações

As classes de pressão do sistema americano correspondem à conversão para MPa:

- 150 psi - 1,03 MPa;

- 300 psi - 2,07 MPa;

- 400 psi - 2,76 MPa;

- 600 psi - 4,14 MPa;

- 900 psi - 6,21 MPa;

- 1500 psi - 10,34 MPa;

- 2000 psi - 13,79 MPa;

- 3000 psi - 20,68 MPa.

Traduzido do MPa, cada classe indicará a pressão do flange em kgf / cm². A classe de pressão determina onde a peça selecionada será usada.

Juntas de juntas

Ao escolher uma gaxeta para uma conexão de flange, é imperativo levar em consideração a natureza do ambiente com o qual a tubulação funcionará. Os seguintes parâmetros também são levados em consideração: temperatura, pressão, ambiente. A vedação do flange pode ser móvel ou fixa. Dependendo disso, são usados selos de baixo ponto de fusão, paronita, borracha e outros materiais. Para flanges planos, eles são vedados com gaxetas corrugadas ou de metal que são embaladas macia.

Um parâmetro muito importante ao conectar um flange a uma tubulação é a força com a qual a gaxeta é comprimida. Normalmente, é medido em centenas de kilonewtons.

Se falarmos sobre as dimensões das gaxetas, notamos que elas são projetadas para garantir a montagem da unidade, levando em consideração as superfícies que a própria vedação ocupa. Ao centralizar todo o conjunto, não deve haver extrusão da gaxeta. Construções de flange adicionais podem ser usadas para fixar melhor a gaxeta ao flange. Em particular, uma espiga e uma ranhura em duas superfícies opostas uma à outra podem ser algum tipo de trava. Não só protege a junta, mas também aumenta a vedação da junta.

Variedades de flange

No site oficial da nossa empresa é apresentado um catálogo virtual, no qual todas as ferragens vendidas são colocadas por secções temáticas. Nele, um lugar separado é alocado para flanges, que diferem entre si não apenas na modificação, mas também nos seguintes parâmetros:

- pelo método de instalação;

- por âmbito de aplicação;

- nos materiais que foram usados em sua fabricação;

- por parâmetros operacionais.

Os flanges planos e de colar estão disponíveis para nossos clientes hoje. Eles são usados ativamente por entidades empresariais especializadas na produção e extração de minerais.

Características de flanges de colar

No processo de fabricação de flanges de colar, os fabricantes usam aço de alta resistência com várias marcações como principal matéria-prima. Os produtos acabados são capazes de suportar uma pressão de 1-10 MPa e podem ser operados em várias temperaturas de operação, portanto, são classificados da seguinte forma:

- grau de aço nº 20 e 25 - o flange desempenhará as funções a ele atribuídas em temperaturas de até - 30 graus;

- classes de aço estrutural - os flanges podem ser operados em temperaturas extremamente baixas de até -70 graus.

As características do projeto dos flanges do colar incluem a presença de saliências truncadas em sua superfície. A função deste elemento é fornecer uma conexão de tubo hermética.

Capacidades técnicas de flanges planas

Os flanges planos são fabricados em ambiente de produção com equipamentos de alta tecnologia e modernos padrões técnicos. Os produtos acabados estão em total conformidade com as normas e padrões estaduais e são vendidos para venda junto com a documentação de acompanhamento e os certificados relevantes. O objetivo principal dos flanges planos é fornecer conexões de tubos destacáveis durante a instalação de tubulações e unidades de controle para válvulas e sistemas de corte. Deve-se notar que, apesar da possibilidade de desmontagem rápida de tais flanges, seu uso garante a conexão mais estanque para comunicações de engenharia. Essas conexões são capazes de desempenhar suas funções por muitas décadas em uma ampla faixa de temperatura: de + 300 a - 70 graus. Os visitantes do site da empresa TK Engineering têm acesso a várias modificações de flanges de aço plano, que são feitas dos seguintes tipos:

- resistente ao calor;

- inoxidável;

- ligado, etc.

Também oferecemos:

Flanges de aço plano

Funções e recursos de conexão de flange

O que é um flange de tubo? Esta é uma placa de aço plana de forma anular (menos frequentemente quadrada ou retangular). No meio, há um orifício onde a seção final do tubo é inserida. As bordas da placa são equipadas com vários orifícios localizados à mesma distância uns dos outros: parafusos ou pinos são rosqueados através deles e fixados com porcas.

Conexões de tubos flangeadas são uma boa alternativa para soldagem e acoplamentos, com possibilidade de montagem e desmontagem rápidas. A instalação é acompanhada pela soldagem da parte final e da passagem do flange entre si. Além disso, as duas placas são puxadas uma contra a outra usando chaves de tamanho apropriado. Para flanges grandes, são necessários braços de tubo ao apertar.

Para tornar o encaixe hermético, são utilizadas juntas de vedação de borracha ou fluoroplástico. Além disso, se houver necessidade de sobrepor determinados trechos da tubulação para reparos, prevê-se o uso de plugues especiais, chamados de vedações. Desta forma, os dutos podem ser conectados a vários dispositivos e tanques tecnológicos: trata-se principalmente de trocadores de calor. Para isso, a ponta do tubo é dotada de um flange soldado que é conectado ao tubo de entrada da unidade.

Os flanges por tipo de aplicação são divididos nos seguintes tipos:

- Seções separadas de pipelines se juntando. Projetado para uma pressão de 0,1 - 20 MPa (GOST # 12815).

- Oferecendo a possibilidade de unir dutos com equipamentos e contêineres (GOST # 28759).

Para calcular conexões de flange, existe uma literatura especial com tabelas correspondentes.

Do que eles são feitos?

Os flanges são feitos de aço. Dependendo da pressão de trabalho, temperatura e tipo de meio transportado (vapor, gás, óleo, água), eles são produzidos a partir de uma liga especial ou de graus convencionais de aço carbono e aço inoxidável.

Tipos principais:

- os mais comuns são os flanges planos convencionais para solda;

- os flanges do colar de aço são mais duráveis e confortáveis;

- para instalação em locais de difícil acesso, um flange livre no anel soldado é mais frequentemente usado;

- flanges não padronizados, que são feitos de acordo com desenhos individuais para um pedido específico.

Considere as opções de produtos mais populares.

Produção de flanges: tecnologia e materiais

Os flanges são normalmente feitos de aço carbono de baixa liga, resistente à corrosão. Se for usado ferro fundido, serão usados os seguintes graus: SCh15, SCh20, ferro fundido maleável KCh30-6; ferro fundido de alta resistência VCh 40 e VCh 45.

Quanto aos flanges do tipo 01-04, podem ser utilizadas chapas metálicas para sua produção. No caso de as costuras serem soldadas ao longo de toda a seção, os flanges também podem ser soldados. No entanto, para produtos do Tipo 11, a chapa metálica não é usada. Aqui, espaços vazios estampados ou forjados são usados.

Os flanges, que são feitos de metal quente forjado, estampado, laminado, atendem aos requisitos operacionais modernos tanto quanto possível. É melhor quando, após a estampagem a quente, os produtos passam por um endurecimento térmico adicional.

Os flanges de ferro fundido são menos deformados. No entanto, devem ser manuseados com cuidado, visto que o ferro fundido é um material frágil. Por exemplo, ao apertar elementos de fixação, o limite de força deve ser observado para não quebrar o ferro fundido.

Tipos de flange

Portanto, o flange é, antes de tudo, hardware. Dependendo da aplicação, essas peças podem ser lisas, gola, livres. O design não é muito diferente. Os flanges do colar têm uma pequena projeção em forma de cone. Geralmente é chamado de colar. Este tipo de flange é usado quando as peças precisam ser soldadas. Esta saliência ajuda a conectar firmemente as conexões de tubos. Eles também são necessários quando dutos são fornecidos para tanques ou outro equipamento técnico. A principal vantagem desses flanges é que podem ser usados várias vezes. Essas ferragens são feitas de materiais duráveis, o que permite que sejam usadas em trabalhos onde a temperatura varia de -253 a +600 graus Celsius.

O que é um flange plano? É um hardware que se assemelha a um disco plano com orifícios. É usado quando você precisa conectar peças de acessórios, eixos, vasos, tubulações, dispositivos e semelhantes. Com este elemento, você pode prender firmemente as partes dos dutos.

Flange solta - o que é? Essa visão não é muito diferente das listadas acima. Consiste em duas partes: um flange regular e um anel

É importante que sejam feitos do mesmo material e tenham o mesmo diâmetro e pressão. Eles são usados onde o trabalho é mais difícil, onde a instalação é difícil.

Devido às duas partes, a conexão será firme e forte. Primeiro, um flange convencional é conectado (é soldado) e, em seguida, o outro anel pode ser girado com segurança durante a operação.

O grau de aperto das conexões

O requisito mais importante para a conexão da tubulação com as conexões é o aperto. É importante notar que a perda de vedação das conexões de flange não é devido a falhas objetivas, mas devido a manutenção intempestiva e negligente. Para garantir que as conexões na tubulação estejam sempre firmes, é importante apertar regularmente os retentores do flange. Claro, não devemos esquecer as juntas.

Confiabilidade, possibilidade de múltiplas instalações, aplicação em várias condições de temperatura - tudo isso e não se refere apenas às vantagens da conexão em questão. Pode ser usado para conectar tubulações de quase todos os diâmetros (de 10 a 1.800 mm).

Observe que um grande número de variedades de flanges não confunde os especialistas. Pelo contrário, eles têm muitas possibilidades para criar conexões de qualidade. Várias opções de design, produtos padrão e requisitos técnicos gerais nos permitem realizar o trabalho no mais alto nível.

Hoje na Rússia existe um padrão GOST 33259-2015 Valve flanges, conexões com uma pressão nominal de até PN250. Dimensões, projetos, requisitos técnicos gerais. Este documento substitui os GOSTs usados anteriormente.

Em particular, GOST 33259-2015 lista 6 tipos de flanges. Os primeiros quatro itens têm o seguinte nome: aço, flange plana.

Já os flanges planos de aço para soldagem são colocados no tubo e, em seguida, soldados a ele.

Os flanges soltos são caracterizados pelo fato de que o diâmetro da seção interna é maior do que o diâmetro do tubo externo. Consequentemente, a soldagem à tubulação é facilmente realizada, o que significa que a instalação se torna fácil.

Um flange de aço plano em um anel soldado, além do próprio flange, possui um anel que coincide com o flange em termos de diâmetro nominal. Ao soldar, você pode fixar não apenas o anel, mas também deixar o flange livre. Este método de fixação é útil ao instalar conexões de flange em locais de muito difícil acesso, com a necessidade de substituição e reparo freqüentes de válvulas.

Para usar flanges planas de aço do tipo livre, a extremidade do tubo deve ser preparada na flange. É deformado em uma superfície plana e teimosa. Esses flanges são mais usados em dutos não ferrosos.

Quando aço, flanges planos de um tipo livre são instalados em uma braçadeira, uma braçadeira é colocada sob a soldagem em vez de um anel fechado.

A junta de topo de aço é unida por uma única costura de solda que une a extremidade do tubo ao colar do flange. Seu diâmetro interno é exatamente igual ao do tubo.

Com base no GOST 33259-2015, para os tipos 01.02, 11 e 21, são fornecidas 2 séries de tamanhos. A primeira linha é considerada preferida.

Como uma conexão flangeada é feita?

Quando é necessário conectar duas partes do duto, é utilizada a soldagem de um flange de aço ao duto. Essa fixação é chamada de conexão de flange e, no futuro, possibilitará a desmontagem da tubulação para a realização de reparos. Para entender como a montagem ocorre, você precisa considerar o processo em detalhes:

- Para unir dois elementos, são utilizadas peças planas que possuem um orifício no centro onde é inserida a extremidade do tubo.

- Existem orifícios ao longo do perímetro do anel - fixadores são inseridos neles: parafusos ou pinos com porcas.

- A conexão será destacável de forma que seja vedada com gaxetas. Uma conexão de flange é projetada para unir dois tubos ou conectar um tubo a um tanque equipado com um tubo de entrada flangeado.

Exemplo ilustrativo de uma conexão de flange

Você pode fazer um flange com suas próprias mãos - tal detalhe é perfeito para um apontador de uma máquina para afiar objetos.

Ferramentas de fabricação de compostos

Para fazer a conexão independente de duas partes de tubo, você precisa preparar ferramentas.Basicamente, este é um equipamento projetado para apertar juntas aparafusadas em torno da circunferência dos flanges:

- chave manual;

- chave inglesa;

- chave de impacto pneumática;

- chave de torque hidráulica;

- tipo hidráulico do tensionador do parafuso.

Ancoragem em tubos

Além disso, será necessário um lubrificante especial, que é aplicado em ambas as superfícies para evitar atrito entre as peças e garantir leveza do torque. A sequência de trabalho é simples: primeiro, aperte o primeiro parafuso e, a seguir, aperte o que está diagonalmente a 180 graus do primeiro. Em seguida, eles vão para o parafuso localizado em um ângulo de 90 graus do segundo, e deste para o oposto.

Dicas dos mestres

Há uma série de recomendações úteis de artesãos profissionais que o ajudarão a lidar com uma conexão de flange pela primeira vez:

- Se as peças tiverem 4 orifícios, os parafusos devem ser apertados em cruz.

- A superfície da estrutura deve ser desengraxada e verificada quanto à corrosão e ferrugem.

- Recomenda-se usar apenas juntas novas, e elas devem ser instaladas estritamente no centro.

- O torque de aperto dos parafusos deve ser uniforme - esta é a única maneira de garantir uma conexão de flange confiável e firme.

Tubos conectados com flanges

Para remover o flange no futuro, são utilizadas máquinas especiais que ajudam a perfurá-lo e soltar os parafusos. É difícil remover as peças manualmente, por isso são utilizadas ferramentas pneumáticas.

Conectar tubos com flanges é uma maneira conveniente e confiável de unir duas partes. No futuro, é útil realizar o reparo da tubulação removendo os elementos de conexão, já que a soldagem não permitirá que esse procedimento seja realizado. Ele é selecionado de acordo com as condições de trabalho, temperatura e diâmetro do tubo.

Ferramentas

51 votos

+

Voz para!

—

Contra!

A confiabilidade de qualquer sistema depende da confiabilidade do elo mais fraco do sistema. As juntas soldadas de tubos de aço são confiáveis e são usadas na maioria dos casos. Mas surgem situações em que o uso de uma junta soldada é impossível. Conectando vários acessórios, fornecendo uma conexão dobrável, a possibilidade de prevenir e reparar acessórios de tubos, bem como unidades de trabalho de unidades, conectando tubos diferentes: ferro fundido-plástico, ferro fundido-aço, aço-plástico, aço-amianto-cimento, plástico- o cimento-amianto e a solução de muitos outros problemas tecnológicos. Uma conexão de flange deve garantir a confiabilidade e durabilidade da operação de tais conexões. Em geral, os projetos de flange incluem um par de flanges e uma gaxeta e anéis que são aparafusados ou cravejados juntos.

Contente

- Flanges - características gerais do vídeo

- Recursos de projeto de flange

- Designação de flange

- Juntas de flange

- Vídeo de conexões de flange de aperto

Flanges - características gerais

Para a unificação de produtos e a possibilidade de uso desses produtos em diferentes países do mundo sem processamento adicional, foi introduzida uma classificação clara de conexões de flange. Às vezes, o mesmo flange em classificações diferentes terá designações diferentes.

As principais classificações utilizadas no mundo:

- GOST - o padrão adotado na URSS, e atuando no espaço pós-soviético;

- DIN - padrão alemão válido na Europa;

- ANSI / ASME é um padrão americano válido nos EUA, Japão e Austrália.

Existem tabelas de conversão de padrões que indicam a qual padrão um determinado flange atende.

Vários materiais são usados para a fabricação de flanges:

- ferro fundido;

- ferro fundido maleável;

- aços carbono;

- aços inoxidáveis;

- ligas de aço;

- polipropileno.

Os flanges de polipropileno se espalharam na última década. Eles são usados principalmente para a instalação de sistemas sem pressão, conectando tubos PE com tubos de metal, conectando acessórios para tubos nos quais uma montagem de flange é instalada. Os flanges, como os de metal, são feitos por fundição ou estampagem.

Os flanges também são divididos por tipos:

- plano (GOST 12820-81);

- coleira (GOST 12821-81);

- flanges soltas no anel soldado (GOST 12822-80);

- flanges para vasos e aparelhos (GOST 28759.2-90);

- plugue do anel (GOST 12836-80).

É permitida a fabricação de flanges quadradas com pelo menos 4 furos para parafusos ou pinos. Esses flanges podem ser usados em sistemas com pressão máxima não superior a 4,0 MPa.

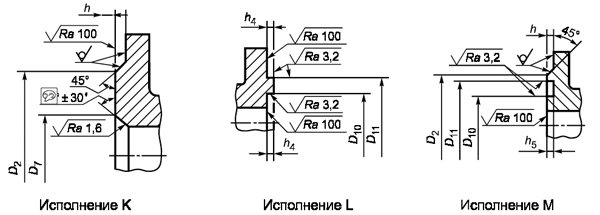

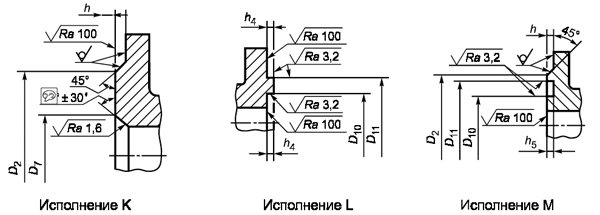

De acordo com a nomenclatura e, consequentemente, GOST 12815-80, flanges de acessórios e acessórios para tubos têm nove versões básicas da superfície de vedação:

- ISP. 1 - com uma saliência de conexão, a versão mais comum de flanges, possui uma saliência de conexão especial em forma de chanfro em um ângulo de 45 °

- ISP. 2 - semelhante em projeto ao modelo anterior, apenas a saliência de conexão faz um ângulo de 90 °;

- ISP. 3 - com depressão na parte interna e saliência na parte externa em um ângulo de 45 °;

- ISP. 4 - com um espinho;

- ISP. 5 - com uma ranhura em forma de amostra anular;

- ISP. 6 - sob a gaxeta da lente, um chanfro é selecionado a partir do interior;

- ISP. 7 - para uma gaxeta de seção oval, uma amostra anular na forma do lado da extremidade;

- ISP. 8 - com ponta para junta fluoroplástica;

- ISP. 9 - com uma ranhura para uma junta fluoroplástica.

Flanges de vasos e aparelhos têm seus próprios requisitos de desempenho indicados em GOST 28759.2-90, e para flanges soldados planos - em GOST 28759.390

Recursos de projeto de flange

Os flanges, como qualquer tubo ou válvula de bloqueio, têm várias características de design. Ao escolher e decodificar a designação de flanges, esses recursos devem ser conhecidos.

Passe condicional

O diâmetro nominal do flange é o diâmetro interno do tubo, conexão ou válvula de fechamento ao qual o flange é soldado. É considerado apenas com base no tamanho nominal do tubo.

Para flanges soldados planos com furo nominal 100, 125, 150, dependendo da versão, a letra (A, B, C) é indicada - o diâmetro externo do tubo depende dele, se a letra não for indicada, a letra A é considerado por padrão.

Linhas

Todas as dimensões geométricas do flange dependerão do tamanho nominal. O mesmo flange com o mesmo furo nominal pode ser feito de duas maneiras - linha1 e linha2. Eles diferem em diferentes distâncias centrais entre os orifícios de conexão, bem como, em alguns casos, diferentes diâmetros dos orifícios de conexão. Por padrão, os flanges são feitos na linha 2.

Pressão

Uma propriedade importante de uma conexão de flange é a capacidade de manter a pressão do sistema sem vazamentos e destruição do sistema. Este indicador é designado como pressão condicional. O indicador de pressão nominal depende das dimensões geométricas do flange, material de fabricação, projeto e junta de vedação.

Importante: Ao solicitar flanges, lembre-se de que existem diferentes dimensões de pressão: em kgf / cm2, Pa (MPa), atm., Bar. Portanto, é necessário indicar exatamente para qual pressão este produto deve ser projetado.

Temperatura

A temperatura do fluido operacional se tornará a temperatura do flange, deve-se observar que os parâmetros de pressão e temperatura são interdependentes. Conforme a temperatura aumenta, a pressão máxima na qual a junta de flange opera cairá. A dependência pode ser expressa por interpolação linear. A relação entre temperatura e pressão de operação para cada flange é fornecida em tabelas especiais e GOSTs.

Designação de flange

Cada um dos tipos de flanges tem sua própria designação específica, iremos considerar cada um deles.

Flanges de solda plana

Vamos dar um exemplo da designação de flanges soldados planos:

Flange 1-65-25 09G2S GOST 12821-80

Flange soldado plano versão 1 com furo nominal (DN) - 65mm, projetado para pressão nominal de 25kgf / cm2, feito de aço 09G2S de acordo com GOST 12821-80.

Ao escolher um flange para uma junta fluoroplástica após o número Du, indique a letra F.

Flanges de colarinho

Flange 1-1000-100 st. 12x18n10t GOST 12821-80

Designa um flange da versão 1, com furo nominal de 1000, projetado para uma pressão de 100 kgf / cm2, feito de aço 12x18n10t, que é um aço inoxidável estrutural.

Para flanges quadrados, o nome é indicado adicionalmente - um flange quadrado.

Assim como em flanges planas, ao usar junta fluoroplástica, indicar a letra F.

Flanges soltas no anel de solda

A designação de flanges soltas e planas é um pouco diferente. Uma vez que este produto usa um anel soldado, a designação do flange também inclui uma designação de anel, por exemplo:

Flange 50-6 ST20 GOST 12822-80

Anel 1-50-6 ST 35 GOST 12822-80

Aqui: 50 - furo nominal, pressão nominal 6 kgf / cm2, o flange é feito de aço st20, o anel é feito de aço st35.

Para a passagem condicional 100, 125, 150, você também deve indicar a letra (A, B, C), por padrão - A.

Juntas de flange

A vedação de uma unidade ou junta sob sobrepressão, geralmente em um ambiente agressivo, desempenha um papel importante no projeto de uma junta de flange.

Dependendo do tipo de flange ou garfo usado, o projeto, pressão, temperatura, propriedades químicas do meio, os seguintes são usados como juntas de vedação:

- KShch (7338-77) - borracha de ácido-base técnica;

- MB (7338-77) - borracha resistente a óleo e gasolina;

- Т (7338-77) - borracha técnica resistente ao calor;

- PON (481-80) - paronita de uso geral;

- PMB (481-80) - paronita resistente a óleo;

- Cartão de amianto;

- Fluoroplast-4.

Aperto de conexões de flange

Apertar as conexões de flange é a chave para a montagem de flange. Para obter a vedação máxima, todas as peças precisam ser precisas.

Preparação de elementos

Limpe e desengraxe as superfícies do flange, verifique se há riscos, amassados e amassados. Verifique se há corrosão do próprio flange e dos elementos de fixação, como parafusos e porcas. Remova as rebarbas da rosca, você também pode "conduzir" cada parafuso e porca ao longo da rosca. Lubrifique as roscas ou pinos dos parafusos. Prepare e instale a gaxeta. Certifique-se de que está instalado corretamente, deve ser centralizado.

Importante: Não use juntas velhas, se não for possível substituir a junta, várias juntas velhas podem ser instaladas.

Sequência de aperto

A ordem correta de aperto dos parafusos garantirá que o flange esteja firme e corretamente encaixado. Para fazer isso, sombreie levemente o primeiro parafuso, selecione o próximo parafuso do lado oposto e aperte-o ligeiramente. O terceiro parafuso que você está apertando está um quarto de volta (90 °) atrás do primeiro ou próximo a este ângulo. O quarto é oposto ao terceiro. Continue a sequência até que todos os parafusos estejam apertados. Ao apertar flanges com uma fixação de 4 parafusos, use uma técnica cruzada.

Torque

Para obter a conexão mais estanque, os parafusos devem ter o torque de aperto correto. A tensão de aperto deve ser distribuída uniformemente no flange. Durante o aperto, uma força de tração atua no parafuso oposto à força de aperto da conexão. A força de aperto excessiva pode arrancar as roscas do parafuso ou quebrar o próprio parafuso.

Diferentes técnicas de aperto são usadas para ajustar o torque de aperto:

- mecanismo de tensionamento hidráulico;

- chave de torque hidráulica;

- chave de impacto pneumática;

- chave de torque manual.

Como último recurso, você pode usar um aperto manual, mas é melhor para um profissional trabalhar dessa forma.

Independentemente do método de aperto selecionado, o torque com o qual as porcas são apertadas deve atender às especificações do produto.

Depois de instalar o flange e iniciar o sistema nas primeiras 24 horas de operação, é possível uma perda de torque de até 10%. Isso é inerente a qualquer conexão aparafusada devido à vibração, contração da gaxeta e mudanças de temperatura.

Após um ou dois dias, aperte adicionalmente as conexões roscadas com o torque ajustado, de acordo com a especificação.

Do que a parte é feita

Na indústria, os flanges de aço são usados, mas o aço de que a peça é feita também varia. A marcação dos flanges de aço determinará em quais condições é melhor usar uma determinada peça:

- O aço 20 é a matéria-prima mais utilizada. Este é o aço carbono, as peças feitas dele são usadas para montar conexões em rodovias, onde a temperatura externa não é inferior a -40 graus e os indicadores internos não são superiores a +475 graus.

- Aço 09g2s - aço proveniente de ligas de níquel, cromo e molibdênio, destinado à soldagem. Os produtos feitos com este material podem ser usados em uma temperatura externa de -70 graus.

- 12Х18Н10Т - aço criogênico. As peças feitas com este material podem ser utilizadas em ambientes agressivos, por exemplo, com álcalis e ácidos. A temperatura permitida é de - 196 graus a +350 graus.

- 10Х17Н13М2Т - aço comum resistente à corrosão. Os fixadores dele são usados em condições particularmente extremas, porque permanece resistente à corrosão sob tensão. Temperaturas de trabalho de -196 a +600 graus.

- 15Х5М - aço resistente ao calor de baixa liga. Esses produtos têm alta resistência à oxidação em temperaturas de + 600-650 graus.

Essas marcas são as mais utilizadas, mas, além delas, os fabricantes utilizam outras matérias-primas. Existem modelos de polipropileno - eles são projetados para unir tubos de polipropileno com válvulas de metal. A temperatura de operação de tal material é muito mais baixa - +80 graus. Um colar para um flange pode ser vendido a eles em um conjunto - uma peça especial para criar uma conexão de flange feita de polipropileno.

Flange de polipropileno

Além do aço e do propeno, são utilizados dois tipos de ferro fundido - maleável e cinza. As peças feitas de ferro dúctil são usadas em temperaturas operacionais de -30 a +400 graus, e de ferro fundido cinzento - em temperaturas de -15 a +300 graus.

Flanges

Fabricante: Liskimontazhkonstruktsiya LLC

O tipo mais comum de conexão de fechamento, válvulas de controle, filtros e outros equipamentos de processo às tubulações é uma conexão de flange. Vantagens: possibilidade de múltiplas montagens e desmontagens na tubulação, vedação confiável das juntas e possibilidade de apertá-las, grande resistência e adequação a uma ampla faixa de pressões e passagens.

Desvantagens: possibilidade de afrouxamento do aperto e perda de estanqueidade ao longo do tempo, considerável laboriosidade de montagem e desmontagem, grandes dimensões e peso, principalmente com aumento de pressão e furo nominal.

As conexões de flange de tubulações e acessórios para pressões nominais de PN 1 a PN 200 são padronizadas pela GOST 54432-2011.

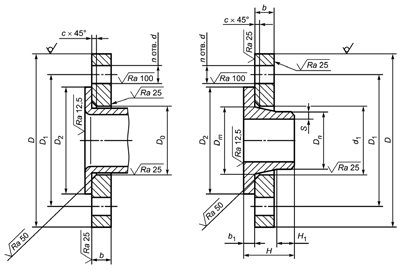

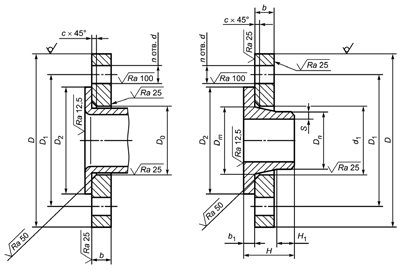

Os flanges usados para conectar acessórios, equipamentos e instrumentos a gasodutos devem estar em conformidade com GOST 54432-2011.

FIG. 1.1. Tipos de flange

Observação. Os flanges do tipo 21 são parte de acessórios, equipamentos ou acessórios para tubos e não são fabricados separadamente.

Os tipos de flange são mostrados na fig. 1.1, e o projeto das superfícies de vedação na Fig. 1.2.

FIG. 1.2. Projetos de superfície de vedação

Observação. As superfícies de vedação das versões L e M são usadas para juntas fluoroplásticas.

A aplicabilidade de flanges com diâmetro nominal DN dependendo da pressão nominal PN para cada tipo de flange é fornecida na guia. 1,1

Tabela 1.1. Aplicabilidade de flange

| Tipo de flange | Pressão nominal PN, kgf / cm2 | Diâmetro nominal DN | ||||||||||||||||||||||||||

| DN 10 | DN 15 | DN 20 | DN 25 | DN 32 | DN 40 | DN 50 | DN 65 | DN 80 | DN 100 | DN 125 | DN 150 | DN 200 | DN 250 | DN 300 | DN 350 | DN 400 | DN 450 | DN 500 | DN 550 | DN 600 | DN 700 | DN 800 | DN 900 | DN 1000 | DN 1200 | DN 1400 | ||

| Digite 01.Flanges soldados planos de aço | PN 1 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | |

| PN 2.5 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | ||

| PN 6 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | ||

| PN 10 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | ||

| PN 16 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | |||

| PN 20 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | ||||||||

| PN 25 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | ||||||

| Tipo 02. Flanges de aço soltas no anel de soldagem | PN 1 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | ||||||||

| PN 2.5 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | |||||||||

| PN 6 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | ||||||||

| PN 10 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | ||||||||

| PN 16 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | ||||||||

| PN 25 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | ||||||||

| Tipo 03 Tipo 04. Flanges de aço soltas no flange e na braçadeira para soldagem | PN 6 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | |||||||

| PN 10 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | ||||||||

| PN 16 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | ||||||||

| PN 25 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | ||||||||

| Tipo 11. Flanges de solda de topo de aço | PN 1 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | |

| PN 2.5 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | ||

| PN 6 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | ||

| PN 10 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | ||

| PN 16 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | ||

| PN 20 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | ||||||||

| PN 25 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | |||

| Tipo 21. Flanges de aço fundido (corpos de reforço) | PN 6 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | |

| PN 10 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | ||

| PN 16 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | ||

| PN 20 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | ||||||||

| PN 25 | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | X | ||

Na fig. 1.3 e na guia. 1.2 mostra as dimensões da superfície de vedação dos flanges, dependendo da versão.

FIG. 1.3. Dimensões das superfícies de vedação dos flanges para pressão nominal PN 10, PN 16, PN 25

Tabela 1.2. Dimensões das superfícies de vedação dos flanges para pressão nominal PN1, PN2.5, PN6, PN10, PN16, PN25 de acordo com GOST 54432-2011

| DN | PN, kgf / cm2 | D2 | D3 | D4 | D5 | D6 | D7 | D8 | D9 | D10 | D11 | b2 | h | h1 | H2 | h3 | h4 | h5 | ||||

| Linha 1 | Linha 2 | Linha 1 | Linha 2 | Linha 1 | Linha 2 | Linha 1 | Linha 2 | |||||||||||||||

| DN 10 | PN 1 | 33 | 19 | — | — | 18 | — | 30 | — | — | — | — | 18 | 30 | — | 2 | 4 | 3 | — | 4 | 3 | |

| PN 2.5 | 24 | 29 | 34 | 23 | 35 | |||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 41 | 24 | 34 | 23 | 35 | 23 | 35 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 15 | PN 1 | 38 | 23 | — | 33 | — | 22 | — | 34 | — | — | — | — | 22 | 34 | — | 2 | 4 | 3 | — | 4 | 3 |

| PN 2.5 | 29 | 39 | 28 | 40 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 46 | 29 | 39 | 28 | 40 | 28 | 40 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 20 | PN 1 | 48 | 33 | — | 43 | — | 32 | — | 44 | — | — | — | — | 32 | 44 | — | 2 | 4 | 3 | — | 4 | 3 |

| PN 2.5 | 36 | 50 | 35 | 51 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 56 | 36 | 50 | 35 | 51 | 35 | 51 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 25 | PN 1 | 58 | 41 | — | 51 | — | 40 | — | 52 | — | — | — | — | 40 | 52 | — | 2 | 4 | 3 | — | 4 | 3 |

| PN 2.5 | 43 | 57 | 42 | 58 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 65 | 43 | 57 | 42 | 58 | 42 | 58 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 32 | PN 1 | 69 | 49 | — | 59 | — | 48 | — | 60 | — | — | — | — | 48 | 60 | — | 2 | 4 | 3 | — | 4 | 3 |

| PN 2.5 | 51 | 65 | 50 | 66 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 76 | 51 | 65 | 50 | 66 | 50 | 66 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 40 | PN 1 | 78 | 55 | — | 69 | — | 54 | — | 70 | — | — | — | — | 54 | 70 | — | 2 | 4 | 3 | — | 4 | 3 |

| PN 2.5 | 61 | 75 | 60 | 76 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 84 | 61 | 75 | 60 | 76 | 60 | 76 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 50 | PN 1 | 88 | 66 | — | 80 | — | 65 | — | 81 | — | — | — | — | 65 | 81 | — | 2 | 4 | 3 | — | 4 | 3 |

| PN 2.5 | 73 | 87 | 72 | 88 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 99 | 73 | 87 | 72 | 88 | 72 | 88 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 65 | PN 1 | 108 | 86 | — | 100 | — | 85 | — | 101 | — | — | — | — | 85 | 101 | — | 2 | 4 | 3 | — | 4 | 3 |

| PN 2.5 | 95 | 109 | 94 | 110 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 118 | 95 | 109 | 94 | 110 | 94 | 110 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 80 | PN 1 | 124 | 101 | — | 115 | — | 100 | — | 116 | — | — | — | — | 100 | 116 | — | 2 | 4 | 3 | — | 4 | 3 |

| PN 2.5 | 106 | 120 | 105 | 121 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 132 | 106 | 120 | 105 | 121 | 105 | 121 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 100 | PN 1 | 144 | 117 | — | 137 | — | 116 | — | 138 | — | — | — | — | 116 | 138 | — | 2 | 4,5 | 3,5 | — | 6 | 5 |

| PN 2.5 | 129 | 149 | 128 | 150 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 156 | 129 | 149 | 128 | 150 | 128 | 150 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 125 | PN 1 | 174 | 146 | — | 166 | — | 145 | — | 167 | — | — | — | — | 145 | 167 | — | 2 | 4,5 | 3,5 | — | 6 | 5 |

| PN 2.5 | 155 | 175 | 154 | 176 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 184 | 155 | 175 | 154 | 176 | 154 | 176 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 150 | PN 1 | 199 | 171 | — | 191 | — | 170 | — | 192 | — | — | — | — | 170 | 192 | — | 2 | 4,5 | 3,5 | — | 6 | 5 |

| PN 2.5 | 183 | 203 | 182 | 204 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 211 | 183 | 203 | 182 | 204 | 182 | 204 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 200 | PN 1 | 254 | 229 | — | 249 | — | 228 | — | 250 | — | — | — | — | 228 | 250 | — | 2 | 4,5 | 3,5 | — | 6 | 5 |

| PN 2.5 | 239 | 259 | 238 | 260 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 260 | 239 | 259 | 238 | 260 | 238 | 260 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | 274 | |||||||||||||||||||||

| DN 250 | PN 1 | 309 | 283 | — | 303 | — | 282 | — | 304 | — | — | — | — | 282 | 304 | — | 2 | 4,5 | 3,5 | — | 6 | 5 |

| PN 2.5 | 292 | 312 | 291 | 313 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 319 | 292 | 312 | 291 | 313 | 291 | 313 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | 330 | |||||||||||||||||||||

| DN 300 | PN 1 | 363 | 336 | — | 335 | — | 335 | — | 357 | — | — | — | — | 335 | 357 | — | 2 | 4,5 | 3,5 | — | 6 | 5 |

| PN 2.5 | 343 | 363 | 342 | 364 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 370 | 343 | 363 | 342 | 364 | 291 | 313 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | 389 | |||||||||||||||||||||

| DN 350 | PN 1 | 413 | 386 | — | 406 | — | 385 | — | 407 | — | — | — | — | 385 | 407 | — | 2 | 5 | 4 | — | 6 | 5 |

| PN 2.5 | 395 | 421 | 394 | 422 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 429 | 395 | 421 | 394 | 422 | 394 | 422 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | 448 | |||||||||||||||||||||

| DN 400 | PN 1 | 463 | 436 | — | 456 | — | 435 | — | 457 | — | — | — | — | 435 | 457 | — | 2 | 5 | 4 | — | 6 | 5 |

| PN 2.5 | 447 | 473 | 446 | 474 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 480 | 447 | 473 | 446 | 474 | 446 | 474 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | 503 | |||||||||||||||||||||

| DN 450 | PN 1 | 518 | 489 | — | 509 | — | 488 | — | 510 | — | — | — | — | 488 | 510 | — | 2 | 5 | 4 | — | 6 | 5 |

| PN 2.5 | 497 | 523 | 496 | 524 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 530 | 497 | 523 | 496 | 524 | 496 | 524 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | 548 | |||||||||||||||||||||

| DN 500 | PN 1 | 568 | 541 | — | 561 | — | 540 | — | 562 | — | — | — | — | 540 | 562 | — | 2 | 5 | 4 | — | 6 | 5 |

| PN 2.5 | 549 | 575 | 548 | 576 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 582 | 549 | 575 | 548 | 576 | 548 | 576 | |||||||||||||||

| PN 16 | 609 | |||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 600 | PN 1 | 667 | 635 | — | 661 | — | 634 | — | 662 | — | — | — | — | 634 | 662 | — | 2 | 5 | 4 | — | 6 | 5 |

| PN 2.5 | 649 | 675 | 648 | 676 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 682 | 651 | 677 | 650 | 678 | 648 | 676 | |||||||||||||||

| PN 16 | 720 | |||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 700 | PN 1 | 772 | 737 | — | 763 | — | 736 | — | 764 | — | — | — | — | 736 | 764 | — | 5 | 5 | 4 | — | 6 | 5 |

| PN 2.5 | 751 | 777 | 751 | 778 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 794 | 751 | 777 | 751 | 778 | 751 | 778 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | 820 | |||||||||||||||||||||

| DN 800 | PN 1 | 878 | 841 | — | 867 | — | 840 | — | 868 | — | — | — | — | 840 | 868 | — | 5 | 5 | 4 | — | 6 | 5 |

| PN 2.5 | 856 | 882 | 855 | 883 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 901 | 851 | 877 | 850 | 878 | 855 | 883 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | 928 | |||||||||||||||||||||

| DN 900 | PN 1 | 978 | — | — | — | — | — | — | — | — | 5 | 5 | 4 | — | — | — | ||||||

| PN 2.5 | 961 | 987 | 960 | 988 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 1001 | |||||||||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | 1028 | |||||||||||||||||||||

| DN 1000 | PN 1 | 1078 | — | — | — | — | — | — | — | — | 5 | 5 | 4 | — | — | — | ||||||

| PN 2.5 | 1062 | 1092 | 1060 | 1094 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 1112 | |||||||||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | 1140 | |||||||||||||||||||||

| DN 1200 | PN 1 | 1295 | — | — | — | — | — | — | — | — | 5 | 5 | 4 | — | — | — | ||||||

| PN 2.5 | 1262 | 1292 | 1260 | 1294 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 1328 | |||||||||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | 1350 | |||||||||||||||||||||

| DN 1400 | PN 1 | 1510 | — | — | — | — | — | — | — | — | — | — | — | — | — | — | 5 | 5 | 4 | — | — | — |

| PN 2.5 | 1462 | 1492 | 1460 | 1494 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 1530 | |||||||||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | 1560 | |||||||||||||||||||||

FIG. 1.4. Flange soldável plana de aço (tipo 01) e diagrama de instalação. FIG. 1,5. Flange de aço solto no anel soldado (tipo 02) e diagrama de instalação

FIG. 1.6. Diagrama de montagem dos flanges de aço solto (tipos 03 e 04). FIG. 1.7. Flange de aço soldado (tipo 11)

FIG. 1.8. Flange de aço fundido do corpo da válvula

Tabela 1.3. Dimensões de flanges de aço soldados planos, tipo 01 de acordo com GOST 54432-2011

| DN | PN | db | b | c1 | D | D1 | d | n | Diâmetro nominal de parafusos ou pinos | ||

| Linha 1 | Linha 2 | Linha 1 | Linha 2 | ||||||||

| DN 10 | PN 1 | 15 | 10 | 2 | 75 | 50 | 11 | 4 | M10 | ||

| PN 2.5 | 18 | 12 | |||||||||

| PN 6 | 12 | ||||||||||

| PN 10 | 14 | 90 | 60 | 14 | M12 | ||||||

| PN 16 | 14 | ||||||||||

| PN 25 | 16 | ||||||||||

| DN 15 | PN 1 | 19 | — | 10 | — | 2 | 80 | 55 | 11 | 4 | M10 |

| PN 2.5 | 22 | 12 | |||||||||

| PN 6 | 12 | ||||||||||

| PN 10 | 14 | 95 | 65 | 14 | M12 | ||||||

| PN 16 | 14 | ||||||||||

| PN 20 | — | — | 12 | 90 | 60,5 | 16 | M14 | ||||

| PN 25 | 19 | 16 | 14 | 95 | 65 | 14 | M12 | ||||

| DN 20 | PN 1 | 26 | — | 12 | — | 2 | 90 | 65 | 11 | 4 | M10 |

| PN 2.5 | 27,5 | 14 | |||||||||

| PN 6 | 14 | ||||||||||

| PN 10 | 16 | 105 | 75 | 14 | M12 | ||||||

| PN 16 | 16 | ||||||||||

| PN 20 | — | 28 | — | 14 | 100 | 70 | 16 | M14 | |||

| PN 25 | 26 | 27,5 | 18 | 16 | 105 | 75 | 14 | M12 | |||

| DN 25 | PN 1 | 33 | — | 12 | — | 3 | 100 | 75 | 11 | 4 | M10 |

| PN 2.5 | 34,5 | 14 | |||||||||

| PN 6 | 14 | ||||||||||

| PN 10 | 16 | 115 | 85 | 14 | M12 | ||||||

| PN 16 | 18 | ||||||||||

| PN 20 | — | — | 110 | 79,5 | 16 | M14 | |||||

| PN 25 | 33 | 18 | 115 | 85 | 14 | M12 | |||||

| DN 32 | PN 1 | 39 | — | 12 | — | 3 | 120 | 90 | 14 | 4 | M12 |

| PN 2.5 | 43,5 | 16 | |||||||||

| PN 6 | 15 | ||||||||||

| PN 10 | 16 | 18 | 135 | 100 | 18 | M16 | |||||

| PN 16 | 18 | ||||||||||

| PN 20 | — | — | 120 | 89 | 16 | M14 | |||||

| PN 25 | 39 | 20 | 135 | 100 | 18 | M16 | |||||

| DN 40 | PN 1 | 46 | — | 13 | — | 3 | 130 | 100 | 14 | 4 | M12 |

| PN 2.5 | 49,5 | 16 | |||||||||

| PN 6 | 16 | ||||||||||

| PN 10 | 18 | 18 | 145 | 110 | 18 | M16 | |||||

| PN 16 | 20 | ||||||||||

| PN 20 | — | — | 19 | 130 | 98,5 | 16 | M14 | ||||

| PN 25 | 46 | 22 | 18 | 145 | 110 | 18 | M16 | ||||

| DN 50 | PN 1 | 59 | — | 13 | — | 3 | 140 | 110 | 14 | 4 | M12 |

| PN 2.5 | 61,5 | 16 | |||||||||

| PN 6 | 16 | ||||||||||

| PN 10 | 18 | 20 | 160 | 125 | 18 | M16 | |||||

| PN 16 | 22 | ||||||||||

| PN 20 | — | 62 | — | 21 | 150 | 120,5 | |||||

| PN 25 | 59 | 61,5 | 24 | 20 | 160 | 125 | |||||

| DN 65 | PN 1 | 78 | — | 14 | — | 4 | 160 | 130 | 14 | 4 | M12 |

| PN 2.5 | 77,5 | 16 | |||||||||

| PN 6 | 16 | ||||||||||

| PN 10 | 20 | 20 | 180 | 145 | 18 | 8 | M16 | ||||

| PN 16 | 24 | 20 | |||||||||

| PN 20 | — | 74,5 | — | 24 | 139,5 | 4 | |||||

| PN 25 | 78 | 77,5 | 24 | 22 | 145 | 8 | |||||

| DN 80 | PN 1 | 91 | — | 14 | — | 4 | 185 | 150 | 18 | 4 | M16 |

| PN 2.5 | 90,5 | 18 | |||||||||

| PN 6 | 18 | ||||||||||

| PN 10 | 20 | 20 | 195 | 160 | 8 | ||||||

| PN 16 | 24 | ||||||||||

| PN 20 | — | — | 26 | 190 | 152,5 | 4 | |||||

| PN 25 | 91 | 26 | 24 | 195 | 160 | 8 | |||||

| DN 100 | PN 1 | 110 116 | — | 14 | — | 4 | 205 | 170 | 18 | 4 | M16 |

| PN 2.5 | 110 116 | 116 | 18 | ||||||||

| PN 6 | 110 116 | 18 | |||||||||

| PN 10 | 110 116 | 22 | 22 | 215 | 180 | 8 | |||||

| PN 16 | 110 116 | 26 | |||||||||

| PN 20 | — | — | 27 | 230 | 195,5 | ||||||

| PN 25 | 110 116 | 28 | 26 | 190 | 22 | M20 | |||||

| DN 120 | PN 1 | 135 142 | — | 16 | — | 4 | 235 | 200 | 18 | 8 | M16 |

| PN 2.5 | 135 142 | 141,5 | 20 | ||||||||

| PN 6 | 135 142 | 20 | |||||||||

| PN 10 | 135 142 | 24 | 22 | 245 | 210 | ||||||

| PN 16 | 135 142 | 28 | |||||||||

| PN 20 | — | 143,5 | — | 28 | 255 | 216 | 22 | M20 | |||

| PN 25 | 135 142 | 141,5 | 30 | 270 | 220 | 26 | M24 | ||||

| DN 150 | PN 1 | 154 161 170 | — | 16 | — | 4 | 260 | 225 | 18 | 8 | M16 |

| PN 2.5 | 154 161 170 | 170,5 | 16 | 20 | |||||||

| PN 6 | 154 161 170 | 20 | |||||||||

| PN 10 | 154 161 170 | 24 | 24 | 280 | 240 | 22 | M20 | ||||

| PN 16 | 154 161 170 | 28 | |||||||||

| PN 20 | — | — | 31 | 241,5 | |||||||

| PN 25 | 154 161 170 | 30 | 30 | 300 | 250 | 26 | M24 | ||||

| DN 200 | PN 1 | 222 | — | 18 | — | 4 | 315 | 280 | 18 | 8 | M16 |

| PN 2.5 | 221,5 | 22 | |||||||||

| PN 6 | 22 | ||||||||||

| PN 10 | 24 | 24 | 335 | 295 | 22 | M20 | |||||

| PN 16 | 30 | 26 | 12 | ||||||||

| PN 20 | — | — | 34 | 345 | 298,5 | 8 | |||||

| PN 25 | 222 | 32 | 32 | 360 | 310 | 26 | 12 | M24 | |||

| DN 250 | PN 1 | 273 | — | 21 | — | 6 | 370 | 335 | 18 | 12 | M16 |

| PN 2.5 | 276,5 | 24 | |||||||||

| PN 6 | 23 | ||||||||||

| PN 10 | 26 | 26 | 390 | 350 | 22 | M20 | |||||

| PN 16 | 31 | 28 | 405 | 355 | 26 | M24 | |||||

| PN 20 | — | 276 | — | 38 | 362 | ||||||

| PN 25 | 273 | 276,5 | 34 | 35 | 425 | 370 | 30 | M27 | |||

| DN 300 | PN 1 | 325 | — | 22 | — | 6 | 435 | 395 | 22 | 12 | M20 |

| PN 2.5 | 327,5 | 24 | |||||||||

| PN 6 | 24 | ||||||||||

| PN 10 | 28 | 28 | 440 | 400 | |||||||

| PN 16 | 32 | 32 | 460 | 410 | 26 | M24 | |||||

| PN 20 | — | 327 | — | 42 | 485 | 432 | |||||

| PN 25 | 325 | 327,5 | 36 | 38 | 430 | 30 | 16 | M27 | |||

| DN 350 | PN 1 | 377 | — | 22 | — | 7 | 485 | 445 | 22 | 12 | M20 |

| PN 2.5 | 359,5 | 26 | |||||||||

| PN 6 | 26 | ||||||||||

| PN 10 | 28 | 30 | 500 | 460 | 16 | ||||||

| PN 16 | 34 | 35 | 520 | 470 | 26 | M24 | |||||

| PN 20 | — | 359 | — | 43 | 535 | 476 | 29,5 | 12 | M27 | ||

| PN 25 | 377 | 359,5 | 42 | 42 | 550 | 490 | 33 | 16 | M30 | ||

| DN 400 | PN 1 | 426 | — | 22 | — | 7 | 540 | 495 | 22 | 16 | M20 |

| PN 2.5 | 411 | 28 | |||||||||

| PN 6 | 28 | ||||||||||

| PN 10 | 30 | 32 | 565 | 515 | 26 | M24 | |||||

| PN 16 | 38 | 38 | 580 | 525 | 30 | M27 | |||||

| PN 20 | — | 410,5 | — | 48 | 600 | 540 | 29,5 | ||||

| PN 25 | 426 | 411 | 44 | 46 | 610 | 550 | 36 | M33 | |||

| DN 450 | PN 1 | 480 | — | 24 | — | 7 | 590 | 550 | 22 | 16 | M20 |

| PN 2.5 | 462 | 30 | |||||||||

| PN 6 | 28 | ||||||||||

| PN 10 | 30 | 35 | 615 | 565 | 26 | 20 | M24 | ||||

| PN 16 | 42 | 42 | 640 | 585 | 30 | M27 | |||||

| PN 20 | — | — | 52 | 635 | 578 | 32,5 | 16 | M30 | |||

| PN 25 | 480 | 48 | 50 | 660 | 600 | 36 | 20 | M33 | |||

| DN 500 | PN 1 | 530 | — | 24 | — | 7 | 640 | 600 | 22 | 20 | M20 |

| PN 2.5 | 513,5 | 32 | |||||||||

| PN 6 | 29 | ||||||||||

| PN 10 | 32 | 38 | 670 | 620 | 26 | M24 | |||||

| PN 16 | 48 | 46 | 710 | 650 | 33 | M30 | |||||

| PN 20 | — | 513 | — | 56 | 700 | 635 | 32,5 | ||||

| PN 25 | 530 | 513,5 | 52 | 53 | 730 | 660 | 36 | M33 | |||

| DN 600 | PN 1 | 630 | 25 | 7 | 755 | 705 | 26 | 20 | M24 | ||

| PN 2.5 | 616,5 | 36 | |||||||||

| PN 6 | 30 | ||||||||||

| PN 10 | 36 | 42 | 780 | 725 | 30 | M27 | |||||

| PN 16 | 50 | 52 | 840 | 770 | 36 | M33 | |||||

| PN 20 | — | 616 | — | 62 | 815 | 749,5 | 35,5 | ||||

| PN 25 | 630 | 616,5 | 54 | 68 | 840 | 770 | 39 | M36 | |||

| DN 700 | PN 1 | 720 | — | 26 | — | 9 | 860 | 810 | 26 | 24 | M24 |

| PN 2.5 | * | 36 | |||||||||

| PN 6 | 32 | 40 | |||||||||

| PN 10 | — | 39 | — | 895 | 840 | 30 | M27 | ||||

| PN 16 | 52 | 910 | 36 | M33 | |||||||

| PN 25 | 60 | 960 | 875 | 42 | M39 | ||||||

| DN 800 | PN 1 | 820 | — | 26 | — | 9 | 975 | 920 | 30 | 24 | M27 |

| PN 2.5 | * | 38 | 30 | ||||||||

| PN 6 | 32 | 44 | |||||||||

| PN 10 | — | 42 | — | 1010 | 950 | 33 | M30 | ||||

| PN 16 | 54 | 1020 | 39 | M36 | |||||||

| PN 25 | 68 | 1075 | 990 | 48 | M45 | ||||||

| DN 900 | PN 1 | 920 | — | 28 | — | 9 | 1075 | 1020 | 30 | 24 | M27 |

| PN 2.5 | * | 40 | |||||||||

| PN 6 | 34 | 48 | |||||||||

| PN 10 | — | 45 | — | 1110 | 1050 | 33 | 28 | M30 | |||

| PN 16 | 59 | 1120 | 39 | M36 | |||||||

| DN 1000 | PN 1 | 1020 | — | 30 | — | 10 | 1175 | 1120 | 30 | 28 | M27 |

| PN 2.5 | * | 42 | |||||||||

| PN 6 | 36 | 52 | |||||||||

| PN 10 | — | 48 | — | 1220 | 1060 | 36 | M33 | ||||

| PN 16 | 63 | 1255 | 1170 | 42 | M39 | ||||||

| DN 1200 | PN 1 | 1220 | 30 | 10 | 1375 | 1320 | 30 | 32 | M27 | ||

| PN 2.5 | * | 44 | |||||||||

| PN 6 | 39 | 60 | 1400 | 1340 | 33 | M30 | |||||

| PN 10 | 1222 | — | 56 | — | 1455 | 1380 | 39 | M36 | |||

| PN 16 | 1220 | 76 | 1485 | 1390 | 48 | M45 | |||||

| DN 1400 | PN 1 | 1420 | 32 | 10 | 1575 | 1520 | 30 | 36 | M27 | ||

| PN 2.5 | * | 48 | |||||||||

| PN 6 | 48 | 68 | 1620 | 1560 | 36 | M33 | |||||

| PN 10 | — | 65 | — | 1675 | 1590 | 42 | M39 | ||||

* O diâmetro do furo é especificado pelo cliente. Notas: 1. O tamanho c1 pode ser especificado dependendo da tecnologia de soldagem e do tamanho do tubo. 2. Os flanges devem ser fabricados com superfícies de vedação A, B, C, D, E, F, L e M.

Tabela 1.4. Dimensões de flanges soldadas a topo de aço, tipo 11 de acordo com GOST 54432-2011

| DN | PN, kg / cm2 | Dm | D n | H1 | b | H | H1 | D | D1 | d | n | Diâmetro nominal de parafusos ou pinos | |||||

| Linha 1 | Linha 2 | Linha 1 | Linha 2 | Linha 1 | Linha 2 | Linha 1 | Linha 2 | Linha 1 | Linha 2 | ||||||||

| DN 10 | PN 1 | 22 | — | 15 | — | 8 | — | 10 | — | — | 5 | 75 | 50 | 11 | 4 | M10 | |

| PN 2.5 | 26 | 17,2 | 14 | 1 12 | 28 | ||||||||||||

| PN 6 | 12 | 29 | |||||||||||||||

| PN 10 | 25 | 28 | 12,6 | 14 | 35 | 35 | 90 | 60 | 14 | M12 | |||||||

| PN 16 | 26 | 14 | |||||||||||||||

| PN 25 | 16 | ||||||||||||||||

| DN 15 | PN 1 | 28 | — | 19 | — | 12 | — | 10 | — | 28 | — | 6 | 80 | 55 | 11 | M10 | |